無鉛焊錫的焊點需要符合什麼要求?

![]() 2024.4.18

2024.4.18

技術文章

技術文章

2003年歐盟公布重要產業政策指出,2006年起實施針對電子產品含有的有害物質 RoHs《關於在電子設備中禁止使用某些有害物質指令》。

遵循RoHS標準的一般生產過程中,如果想要達到標準需要什麼要求,生產流程中是否存在變化?

一、焊點的要求

1-1、光滑圓潤 :

焊點需光滑圓潤,不能有毛邊、氣孔、凹陷、助焊劑污漬等缺陷。

1-2、滲錫均勻 :

焊點需滲錫均勻,露出金屬骨架部分,不能出現錫堆現象。

1-3、無尖刺氣孔 :

焊點表面焊錫要均勻,不能有尖刺或氣孔等缺陷。

1-4、不虛焊 :

焊點不能出現虛焊現象,焊錫與元件接腳之間需要充分接觸,沒有空隙。

1-5、美觀 :

焊點應具有良好的外觀,無任何品質缺陷,例如 : 裂縫等。

1-6、焊點強度 :

焊接的連接應該具有足夠的強度,能夠承受所需的機械應力,例如 : 振動、拉力和壓力。無鉛焊錫應該能夠提供與含鉛焊錫相當的焊點強度。

1-7、溫度特性 :

焊點應該能夠在不同的溫度條件下穩定工作,並保持其連接的穩固性。這是特別重要的,因為部分應用可能需要在高溫或低溫環境中操作。

1-8、熱震應力(熱應力) :

焊接過程中產生的熱量和焊點冷卻過程中的熱震應力可能影響焊點的穩定性。無鉛焊錫應該具有較低的熱震應力,以減少焊點的損壞風險。

1-9、可靠性 :

焊點應該具有良好的長期可靠性,不應該容易發生裂紋或變形。這對於長時間運行的電子產品尤為重要。

1-10、環保性 :

焊點應該符合環保標準,不包含對環境有害的物質。這是無鉛焊錫主要目標,以減少對環境的污染。

1-11、良好的濕潤性 :

焊錫應該具有良好的濕潤性,使其能夠均勻地覆蓋焊接表面,形成可靠的連接。

1-12、易操作性 :

焊接過程應該是容易操作的,以確保生產效率和一致性。

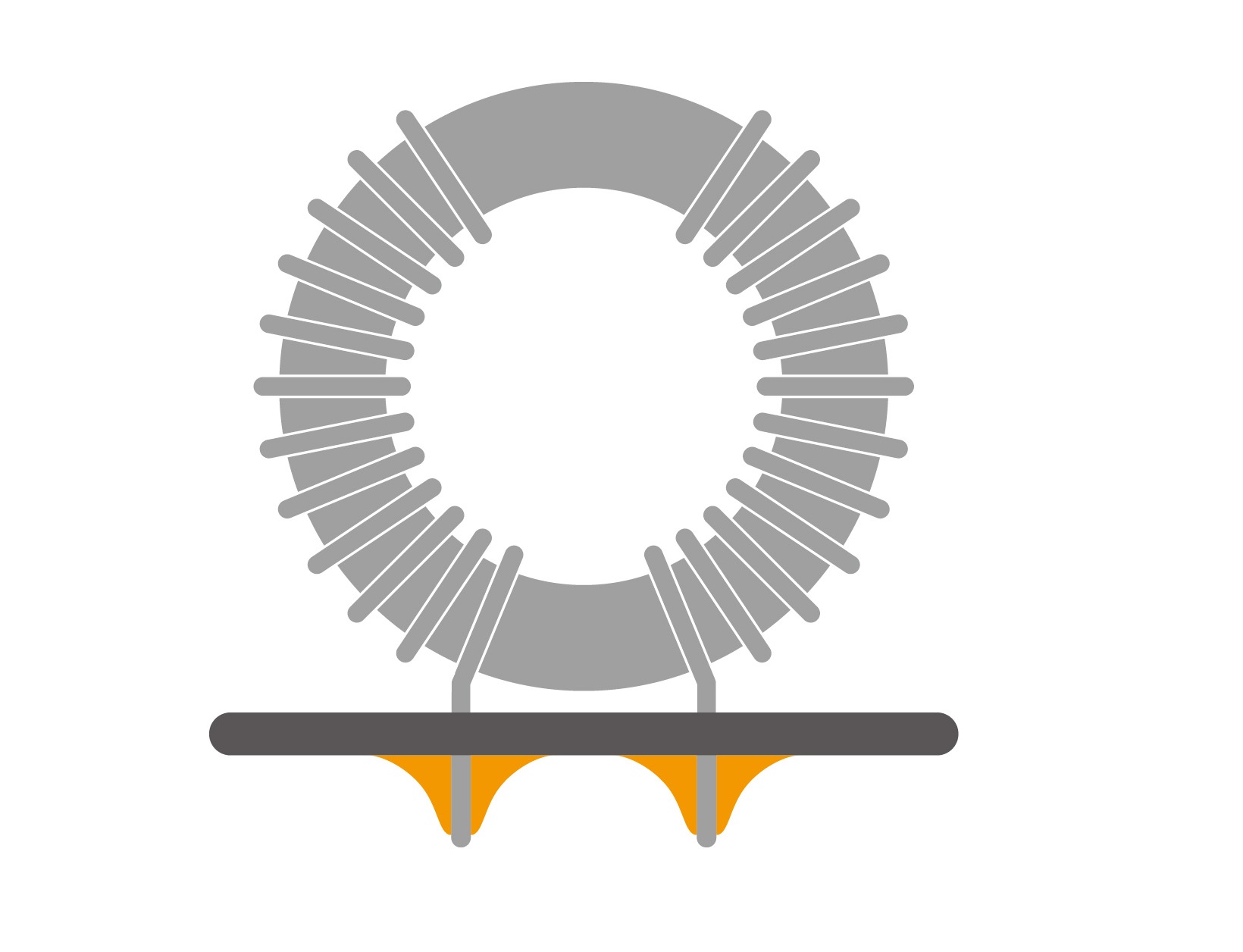

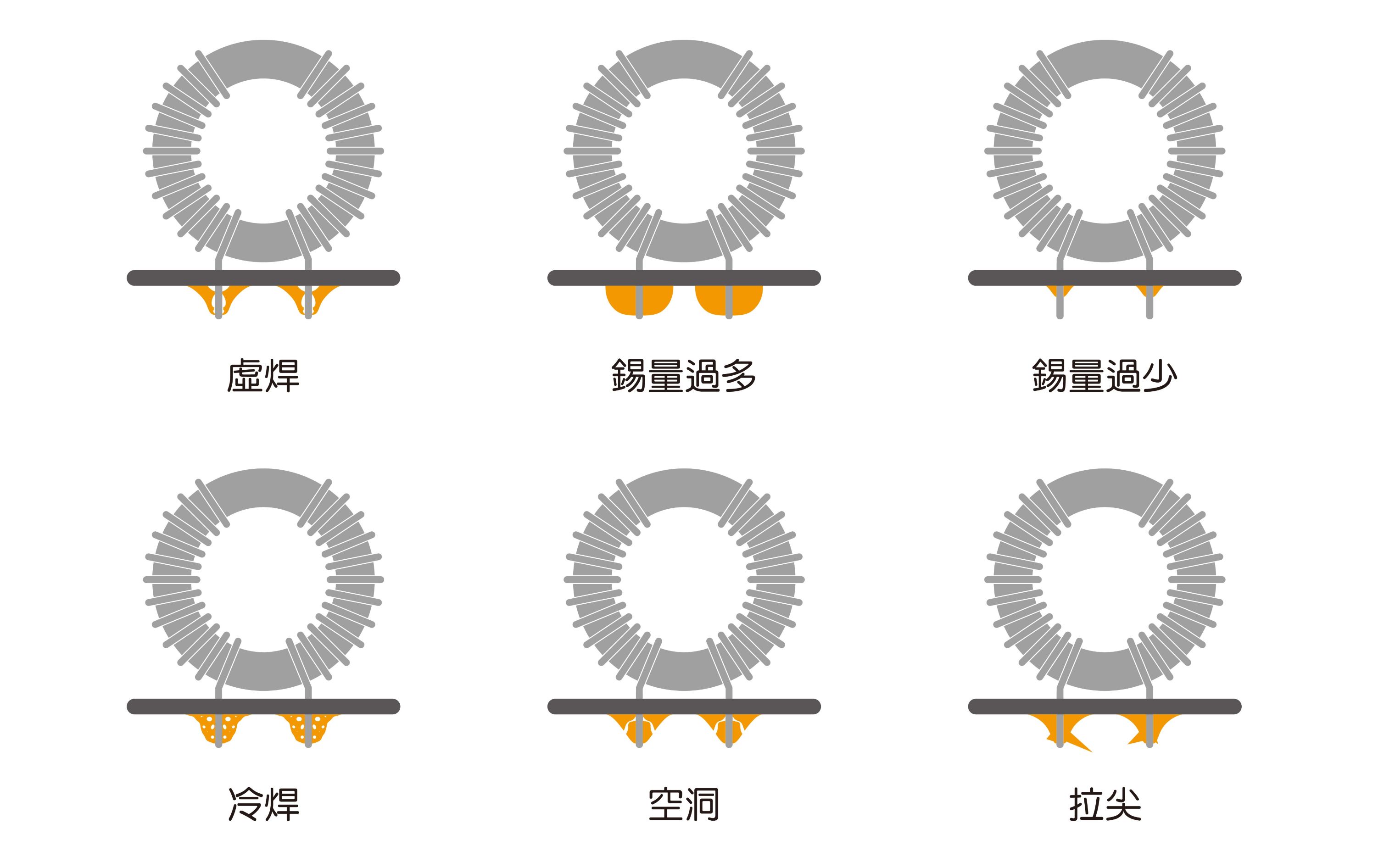

二、 焊錫出現以下情況屬於不符合標準錫點 :

2-1、虛焊 :

看似焊住其實沒有焊住,可能是由於焊盤和引腳髒污,或助焊劑加熱時間不夠。

2-2、短路 :

有腳零件在腳與腳之間被多餘的焊錫所連接造成短路。另一種現象是檢驗人員使用鑷子,竹籤等操作不當導致腳與腳發生碰觸短路,亦包含殘餘錫渣導致短路。

2-3、冷焊 :

冷焊是指焊接過程中,焊錫未能完全濕潤焊接表面,形成不均勻的焊點。這可能是由於表面污染、不正確的焊接溫度或不足的焊劑等原因引起的。冷焊會影響焊點的強度和可靠性。

2-4、裂紋 :

焊點中的裂紋可能是由於熱震應力或其他應力引起的。裂紋會削弱焊點的強度,並有可能在使用過程中進一步擴大。

2-5、燒孔 :

燒孔是指焊點中出現的孔洞,通常是由於過高的焊接溫度或不當的焊接參數引起的。燒孔會影響焊點的機械強度和導電性能。

2-6、錫球 :

錫球是指焊點中出現的小球狀結構,可能是由於不良的焊接技術、不均勻的焊接材料或其他因素引起的。錫球可能導致焊點的不穩定性和可靠性問題。

2-7、不足的濕潤性 :

如果焊點未能充分濕潤焊接表面,可能會導致焊點不牢固,影響焊點的強度和可靠性。

2-8、氧化 :

氧化是無鉛焊錫焊接過程中的一個常見問題,特別是在高溫環境中。氧化可能導致焊點表面質量下降,影響連接的品質。

三、 上錫後焊點暗淡可能的因素

3-1、氧化 :

如果焊接過程中或焊點冷卻的過程中存在氧氣,焊點表面可能會氧化,形成氧化層。這可能導致焊點表面出現暗淡的外觀。使用氮氣或其他激活性氣體環境,以及良好的焊接流程控制,可以減少氧化的風險。

3-2、焊接溫度不足 :

如果焊接溫度不足,焊錫可能未能充分融化和擴散,導致焊點表面不光滑,外觀呈現暗淡。確保焊接溫度足夠,以確保良好的濕潤性和焊接品

3-3、焊接劑殘留 :

如果使用焊接劑而未被完全清除,殘留的焊接劑可能在焊點表面形成不規則的沉積物,導致焊點看起來暗淡。

3-4、材料不當 :

使用低質量的焊接材料可能導致焊點表面不均勻或暗淡。確保使用高品質的焊錫材料,符合相關的標準和規範。

3-5、焊點形狀不佳 :

焊點的形狀和結構也可能影響光的反射,從而影響外觀。確保焊點形狀和結構正確,避免不規則的形狀或結構。

3-6、焊接時間不足 :

如果焊接時間太短,焊錫可能未能充分擴散,導致焊點表面不光滑。確保足夠的焊接時間以實現良好的焊接。

Articles

Articles