熱風絞線材料與製程研究

![]() 2024.10.16

2024.10.16

技術文章

技術文章

一、 熱風絞線組成和作用

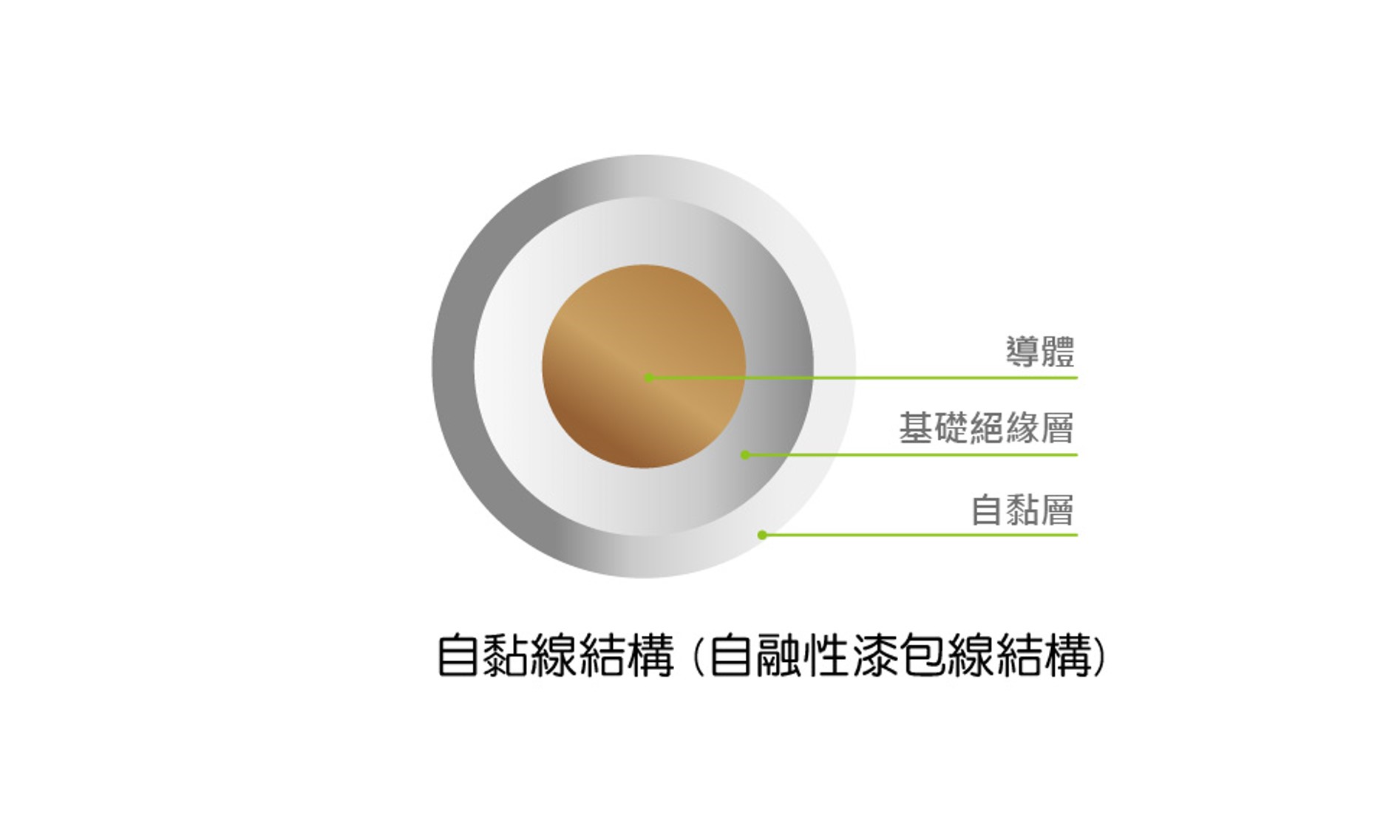

熱風絞線由多根單股絕緣線組成,被廣泛應用於需要良好柔韌性和高頻性能的場合。絕缘線的是由導體材料(如銅、鋁材料)、絕緣漆及自黏層加工而成。

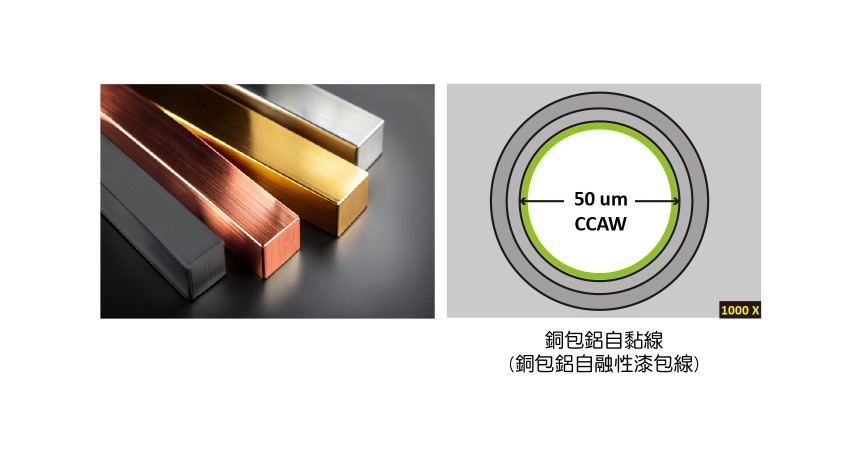

導體材料:

銅作為標準的導體材料,以其卓越的導電性和極佳的可繞性。當需要減輕重量或使用較大直徑時,有時會選用鋁。然而,由於鋁導體易於氧化且難以連接,因此銅包鋁成為在銅和鋁之間的折衷方案。對於各類特殊應用,我們提供多種導體材料選擇,例如黃銅、銀、鎳、金、不銹鋼,以及具有更高機械強度或抗彎能力的銅合金。此外,導體表面還可以選擇鍍銀或鍍鎳等不同材質。

絕緣層類型:

(1)聚氨酯是一種易於直接焊錫、焊接或壓接的漆型。對於細線來說,這種漆的最大優點在於其易於進行直接焊接。

(2)聚酯亞胺是更耐高溫的絕緣漆,除了純聚酯亞胺(Estersol© 180)以外都不能直接焊錫。

自黏層:

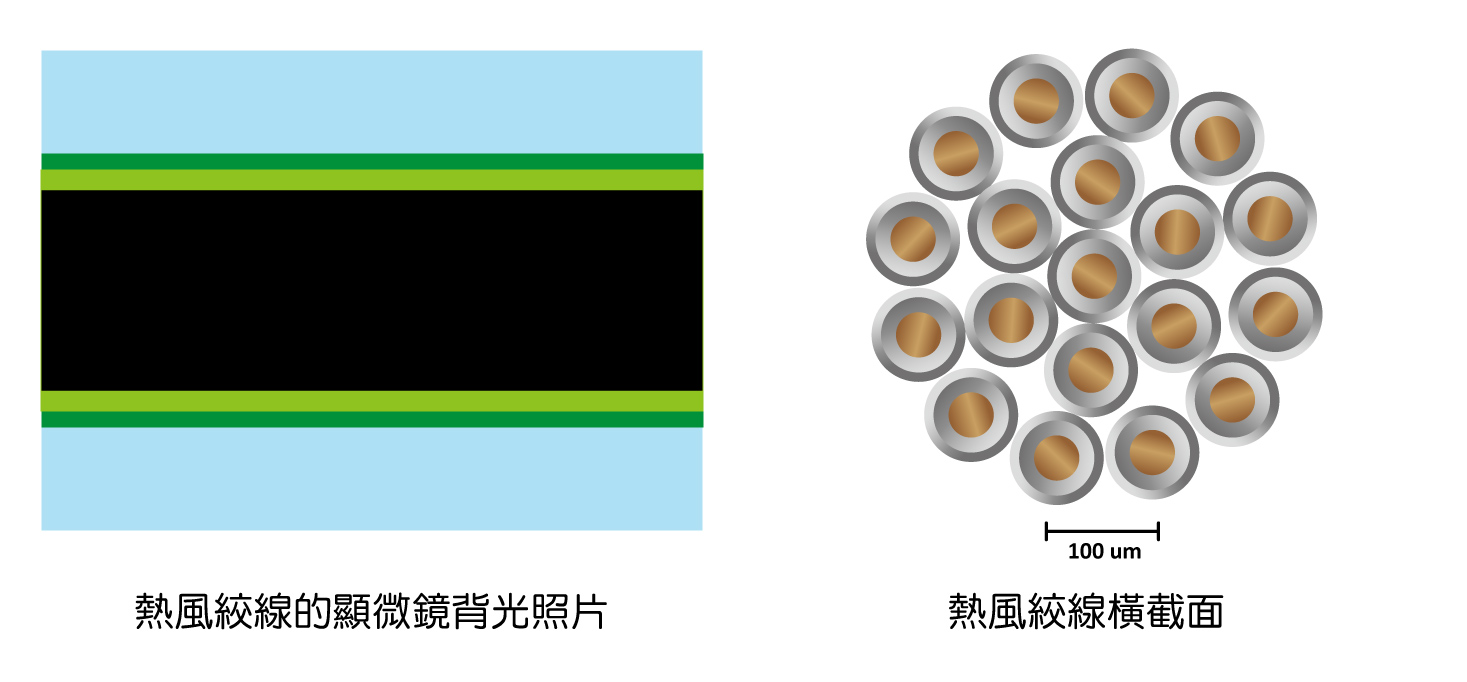

如上述介紹絕緣底漆層之外,也可以塗上自黏層。自黏線是在基礎絕緣層外面塗覆一層自黏層的漆包線。當加熱或使用溶劑時線與線之間會黏合在一起。用自黏線繞制的線圈可以用加熱或溶劑的方式固定成型。自黏層融化後,線圈的每一匝都會被黏接在一起並形成自我固定的線圈(不帶骨架的空心線圈)或者用於後續加工 的特殊線圈。使用熱風絞線可以獲得傳統漆包線在繞線應用中不具備的優勢,比如省去骨架以及纏膠帶或加凡立水的步驟。在很多應用裡,比如高功率的揚聲器或者小型馬達,熱風絞線可以提高性能和可靠性。

自黏線的一個關鍵特性是繞出的線圈在高溫下的熱穩定性。熱塑性的自黏層在高溫時變軟,黏著強度會下降,但這也使得線圈可以重新加工,例如將線圈定型成其他形狀並在高溫下重新黏合。熱固型的自黏層具有更高的耐熱性能,僅在超過漆膜耐受溫度破壞漆膜才可能會失去黏結強度。

自黏線可以通過其自黏層的基本化學屬性來分類,主要的區別包括耐熱特性、技術性能和自黏方式。

二、 熱風絞線黏合工藝

自黏線表面塗覆的自黏層可以通過高溫或者化學溶劑的作用而產生黏合性。

具體的黏合方式如下:

絞線的自黏層都可以通過加熱來黏合,原理是加熱繞組線圈到略高於自黏層的熔化溫度,以使自黏層融化並將線材黏合在一起。

熱風黏合具有一個顯著的優勢,即繞線後不需要進行二次加工。該方法成本效益高,主要用於尺寸小於0.200mm的自黏線。隨著超高溫自黏層類型的發展,這種黏合方法在近幾年變得越來越普遍。

三、 熱風絞線的生產工序

(1) 生產前首先選擇合適的節徑比,絞入率,絞合節距長度及絞向等參數,它們對產品品質、穩 定性、強度、電阻以及材料消耗有直接響。

(2) 根據工作經驗合理調整單線在分線板上位置分佈。

(3) 選用合適的壓孔格,一般壓模孔徑要比線外徑小0.3~0.5mm之間。

(4) 適當調節放線盤張力,保證各單線張力適中、一致。

(5) 調整好抗扭裝置,角度要一致,以消除在加工過程中產生的內應力。

(6) 絞合制程中儘量減少停車次數,儘量勻速生產。

四、 熱風絞線生產流程

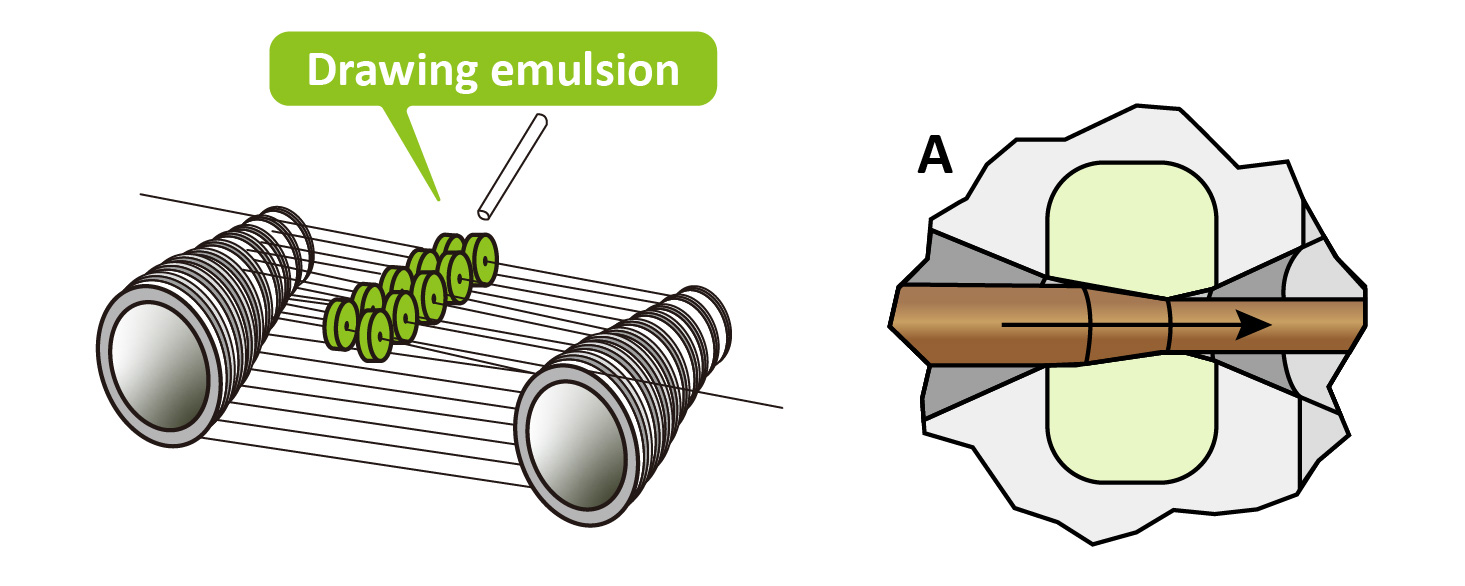

拉絲工藝過程是將銅線採用8mm(或5/16英寸)銅棒作為原材料,通過拉絲模具分幾個階段拉細到所需的裸線尺寸。為了生產直徑小於10微米的微細線和超細線,銅杆必須具有高純度和穩定的品質。拉絲過程是在一系列不同直徑範圍的拉絲機上依次展開的。裸線在幾個階段中逐級通過眼模被永久拉伸而變得更細和更長,其體積保持不變。銅的品質,不同拉絲階段之間的微調,特別是拉絲模具的品質,對於最終獲得高品質的裸線都是至關重要的。拉絲模具定徑區表面的材料包括天然或人造鑽石,以及用於粗線模具的鎢鋼。

多道拉絲 拉絲模具的橫截面

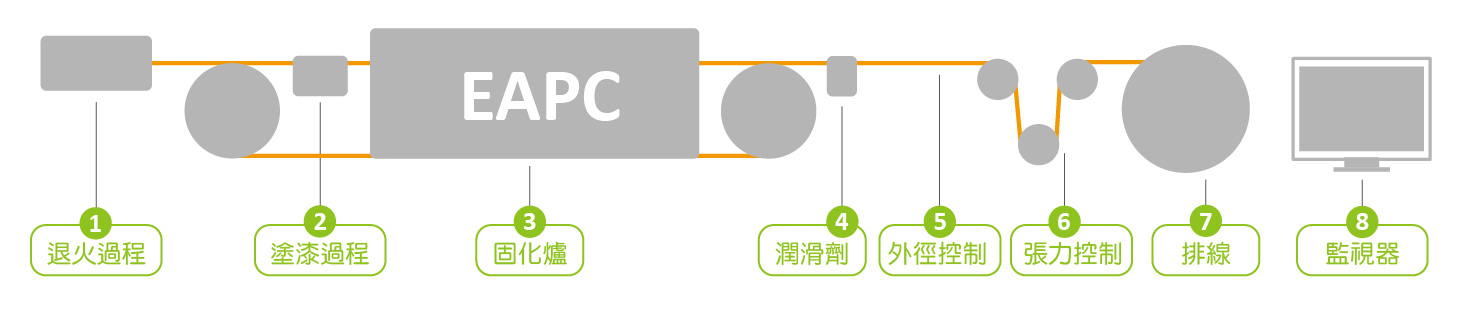

塗漆過程:塗漆是一個連續的過程,主要由退火、絕緣漆塗覆、固化、潤滑劑塗覆、張力控制和排線組成。

(1) 退火過程

在拉絲過程中,裸線的晶粒結構在冷變形之後已發生了變化。退火工藝則可以使銅材發生再結晶而重新變軟。為了避免線材表面氧化,這一高溫消除應力的過程是在具有保護氣體的環境中進行的。如果線材氧化,將會影響後續塗漆過程中銅線和絕緣塗層之間的附著性。線材的柔軟度對於良好的繞線特性是非常重要的,尤其是可以明顯減少線材的斷線次數。

(2) 塗漆過程

線有兩種不同主要的塗覆方式:毛氈塗漆和模具塗漆。毛氈塗漆主要用於細線的生產,模具塗漆主要用於粗線的生產。絕緣漆的塗覆應該總是採用盡可能多的塗漆層數,避免使用少而厚的塗層,以此獲得更好的機械和電氣特性。

(3) 固化爐

液態絕緣漆中所包含的溶劑會在高溫的固化爐中被蒸發出來,隨後用節能環保的方式進行催化燃燒。固化過程的溫度控制非常重要。如果溫度過低,絕緣漆塗層中會殘留過多的溶劑,導致低劣的附著性以及降低的機械和電氣特性。如果溫度過高,則漆層會變硬和變脆,導致絕緣層在機械應力的作用下開裂。

(4) 潤滑劑

在漆包線的表面需要精確地塗覆規定數量的潤滑劑。漆包線的潤滑對獲得穩定的繞組特性並保證在高速繞線條件下的零缺陷是非常重要的。

(5) 外徑控制

使用雷射技術連續不斷地監測所有線材的最終完成外徑。

(6) 張力控制

在塗漆生產過程中具備連續穩定的張力控制才能使得線材線上軸上的排線是均勻一致的。通過有效的張力控制,可以避免線材因被拉伸而發生電阻變化,還可以保證線軸在客戶處使用時具有良好的放線性能。

(7) 排線

線材的間距和線軸的轉速是需要進行緊密控制的生產過程變數。這導致一致且優良的電繞線性能,並盡可能減少卡線和亂線等其他問題。排線間距、線軸轉速等排線過程參數都受到緊密的控制。因而使得線材具有穩定良好的放線性能,並使夾線和亂線等問題的發生率降到最低。

(8) 監視器

操作員可以從監視器上獲得塗漆過程中的所有重要參數。

相關文章 :

• 奈米晶是什麼? 奈米晶磁芯與鐵氧體磁芯的區別

• 車載攝像頭Bias Tee (T型偏壓器)電感解決方案

• WPC Qi 無線充電標準及測試認證

Articles

Articles